Imagine por um instante a lata de refrigerante em sua mão. Sinta sua leveza, seu brilho metálico. Agora, olhe pela janela e pense na estrutura de um avião cortando os céus ou nos carros que passam apressados. Pense nas linhas de energia que trazem luz para sua casa. Todos esses elementos, tão diferentes e essenciais à nossa vida moderna, compartilham um segredo em comum: o alumínio. Este metal, que parece tão simples e onipresente, tem uma história de origem extraordinária, uma jornada que começa com uma rocha avermelhada e se transforma através de fogo, eletricidade e uma engenhosidade humana impressionante. É uma saga de poder industrial e precisão científica. Como uma simples pedra enterrada no solo se torna um dos materiais mais versáteis e valiosos do nosso tempo?

A resposta a essa pergunta nos leva a uma aventura global, desde minas colossais até fábricas que consomem a energia de uma cidade inteira. O processo de como o alumínio é extraído da terra e produzido é um testemunho da nossa capacidade de transformar o mundo natural para construir o nosso. Todos os dias, quase 200.000 toneladas deste metal são fabricadas, alimentando uma demanda que parece insaciável. Só os Estados Unidos, por exemplo, utilizam mais de 4,6 bilhões de quilos de alumínio anualmente. Para satisfazer essa necessidade, a indústria move montanhas, literalmente. Vamos desvendar cada etapa dessa incrível transformação, desde a rocha bruta até o lingote brilhante que dará forma ao nosso futuro.

A Breve História de um Metal Precioso

Hoje, o alumínio é um material comum, mas nem sempre foi assim. Sua jornada para se tornar um pilar da indústria é fascinante. Embora represente cerca de 8% da crosta terrestre, tornando-o o metal mais abundante que existe, ele não se apresenta em sua forma pura como o ouro ou a prata. O alumínio está sempre quimicamente ligado a outros elementos, escondido dentro de minerais.

Foi apenas em 1807 que o químico britânico Sir Humphry Davy conseguiu identificar a existência de um novo metal dentro de um sal conhecido como alúmen. Identificá-lo foi o primeiro passo, mas isolá-lo provou ser um desafio monumental. A tarefa foi tão complexa que levou quase vinte anos para que o químico dinamarquês Hans Christian Ørsted conseguisse extrair uma pequena amostra do metal. O processo era tão difícil e caro que, por décadas, o alumínio foi considerado mais valioso do que o ouro. A elite mundial o cobiçava. Diz a história que o imperador francês Napoleão III oferecia talheres de alumínio aos seus convidados de honra, enquanto os demais convidados tinham que se contentar com os de ouro.

A Revolução que Tornou o Alumínio Acessível

Tudo mudou em 1886. Essa data marca um ponto de virada na história dos materiais, graças à genialidade de dois jovens cientistas que trabalhavam de forma independente, um em cada lado do Oceano Atlântico. O francês Paul Héroult e o americano Charles Martin Hall, ambos com pouco mais de 20 anos, desenvolveram simultaneamente um processo eletroquímico que finalmente tornou a produção de alumínio economicamente viável.

A descoberta deles foi brilhante em sua essência. Eles perceberam que se dissolvessem o óxido de alumínio, a forma purificada do minério, em um sal fundido chamado criolita e passassem uma corrente elétrica poderosa através da mistura, a mágica acontecia. A eletricidade quebrava as fortes ligações químicas, separando os átomos de oxigênio e deixando para trás o alumínio puro e líquido. Este método, hoje conhecido como processo Hall-Héroult, abriu as portas para a produção em massa e transformou o alumínio de um metal de luxo para um material do dia a dia, desencadeando uma pequena revolução industrial.

A Jornada Começa na Terra: A Bauxita

Toda essa tecnologia seria inútil sem a matéria-prima. O alumínio vem de um minério chamado bauxita. A bauxita não é uma pedra bonita ou reluzente; na verdade, é uma rocha de aparência terrosa, geralmente com uma coloração avermelhada devido à presença de óxidos de ferro. Ela é encontrada em grandes depósitos próximos à superfície da Terra, principalmente em regiões tropicais e subtropicais. Países como Austrália, Guiné, Brasil e Jamaica são os maiores produtores mundiais.

Para entender a escala da operação, visitamos a maior mina de bauxita do planeta: a mina Huntly, da Alcoa, localizada na Austrália Ocidental. Esta única mina é responsável pela extração de cerca de 23 milhões de toneladas de bauxita por ano. A bauxita aqui não está simplesmente esperando para ser recolhida. Muitas vezes, ela está sob uma camada de rocha dura e estéril que pode ter mais de 5 metros de espessura. Para chegar ao tesouro avermelhado, é preciso primeiro abrir caminho com força.

Como o Alumínio é Extraído da Terra e Produzido: A Mineração em Escala Gigantesca

A extração da bauxita é uma operação de engenharia que desafia a imaginação. É aqui que o processo de como o alumínio é extraído da terra e produzido realmente começa, com uma demonstração de força bruta e maquinário colossal.

A Força Bruta dos Explosivos

Para quebrar a camada de rocha que cobre a bauxita, a solução é o uso de explosivos. Primeiro, perfuratrizes gigantes fazem furos na rocha em um padrão calculado. Em seguida, esses furos são preenchidos com uma mistura explosiva potente, geralmente à base de nitrato de amônio e combustível. A quantidade de explosivo usada é impressionante. A cada mês, a mina pode consumir entre 700 e 900 toneladas de nitrato de amônio.

Quando a detonação acontece, a terra treme. Uma única explosão pode limpar uma área de dois hectares, o equivalente a quase três campos de futebol, e liberar entre 50.000 e 100.000 toneladas de minério. A cada explosão, a paisagem é remodelada, revelando a camada de bauxita que estava escondida logo abaixo. É importante notar a eficiência necessária. Para cada tonelada de minério extraído, apenas alguns quilos serão de alumínio puro no final do processo. São necessárias aproximadamente quatro toneladas de bauxita para se produzir uma única tonelada de alumínio.

Gigantes de Aço em Ação

Uma vez que a bauxita está exposta, entra em cena a maquinaria pesada. A indústria de mineração investe bilhões de dólares em equipamentos projetados para mover a terra da forma mais eficiente possível. Na mina Huntly, opera a maior pá mecânica do mundo, uma máquina que custa mais de 20 milhões de dólares. Ao seu lado, trabalham caminhões de mineração que estão entre os mais caros do planeta.

O balé dessas máquinas é hipnotizante. A pá gigante consegue carregar toneladas de bauxita em apenas algumas colheradas. Um caminhão de transporte, capaz de carregar até 270 toneladas de minério, encosta ao lado da pá. Em menos de um minuto, o caminhão, que chegou vazio, está completamente carregado e a caminho da planta de processamento. Essa dança de gigantes de aço acontece sem parar, garantindo um fluxo contínuo de matéria-prima para a próxima etapa da jornada.

Da Rocha ao Pó: O Processo Bayer

O caminhão descarrega a bauxita avermelhada em uma esteira transportadora que a leva para o início do refino. Aqui, a rocha sólida precisa ser transformada em uma substância muito mais pura. Este é o chamado Processo Bayer.

O primeiro passo é a moagem. A bauxita é depositada dentro de um gigantesco tambor giratório, parecido com uma betoneira colossal. Dentro dele, enormes bolas de aço trituram e moem as rochas até que se transformem em um pó fino.

Esse pó de bauxita é então misturado com uma solução química poderosa, um fluido cáustico quente, geralmente soda cáustica. Essa mistura é agitada em grandes tanques sob pressão. O objetivo aqui é dissolver o material que contém o alumínio, separando-o de outras impurezas, como o óxido de ferro, que formam uma lama residual vermelha. O resultado é uma solução concentrada de aluminato de sódio.

Agora vem uma parte incrível do processo. Essa solução é resfriada e, à medida que esfria, cristais brancos começam a se formar. Esses cristais arenosos são o óxido de alumínio puro, uma substância conhecida como alumina. A transformação é total: a rocha vermelha e suja deu lugar a um pó branco e refinado, muito parecido com açúcar ou sal. Essa alumina é a substância da qual o alumínio será finalmente libertado.

O Coração do Processo: A Transformação em Alumínio

A alumina agora está pronta para a etapa final e mais intensiva em energia. Ela precisa ser transportada da refinaria para uma fundição, que pode estar a milhares de quilômetros de distância. Um navio carregado com dezenas de milhares de toneladas de alumina sai do porto a cada poucos dias. Qualquer atraso nesta cadeia de suprimentos pode impactar o custo final do alumínio no mercado global.

Ao chegar na fundição, a alumina é descarregada por um sistema de sucção gigante, que funciona como um aspirador de pó industrial, capaz de sugar 300 toneladas por hora. O pó branco é então transportado para o coração da fábrica.

O Segredo da Criolita e a Magia da Eletrólise

É aqui que o processo Hall-Héroult, inventado há mais de um século, entra em ação. A alumina é introduzida em grandes tanques de aço revestidos de carbono, chamados de cubas eletrolíticas. Esses tanques já contêm criolita fundida. A criolita é o ingrediente secreto que torna tudo possível. A alumina pura só derrete a uma temperatura altíssima de 2.050°C, o que seria inviável industrialmente. No entanto, quando dissolvida na criolita, seu ponto de fusão cai drasticamente para cerca de 950°C.

Com a mistura no estado líquido, é hora de aplicar eletricidade. Barras de carbono, chamadas de ânodos, são mergulhadas na solução. O próprio revestimento da cuba atua como o cátodo. Uma corrente elétrica de baixa voltagem, mas altíssima amperagem, é passada através da mistura. A eletricidade age como uma chave poderosa, quebrando as moléculas de óxido de alumínio, que são formadas por dois átomos de alumínio e três de oxigênio. As ligações químicas que mantinham o alumínio e o oxigênio unidos são rompidas. Os átomos de oxigênio, sendo mais leves, sobem e reagem com os ânodos de carbono, formando dióxido de carbono. O alumínio, por sua vez, é mais denso e afunda, acumulando-se no fundo da cuba como um metal líquido e brilhante.

Eletricidade em Estado Sólido: O Custo Energético

Este processo de eletrólise consome uma quantidade monumental de energia. É por isso que o alumínio é frequentemente chamado de “eletricidade em estado sólido”. A produção de alumínio é uma das atividades industriais que mais consomem eletricidade no mundo. Aproximadamente um terço do custo final de um quilo de alumínio corresponde apenas ao gasto com energia elétrica. Uma única planta de fundição pode consumir mais de 340 megawatts de eletricidade continuamente, o suficiente para abastecer uma cidade com mais de 300.000 casas por ano. Por essa razão, as fundições de alumínio são frequentemente construídas perto de fontes de energia abundantes e baratas, como grandes hidrelétricas.

Do Metal Líquido ao Produto Final

A cada 36 horas, em um ciclo contínuo, o alumínio puro e fundido, a uma temperatura de 950°C, precisa ser coletado do fundo das cubas. Isso é feito com um sistema de bombeamento por sucção, que funciona como um sifão para separar o metal líquido da criolita.

O alumínio líquido é transferido para um recipiente gigante com isolamento térmico, chamado de cadinho de transporte. Ele mantém o metal quente e evita que ele se solidifique prematuramente. Desse cadinho, o alumínio é levado para fornos de refino. Mesmo após a eletrólise, o metal ainda pode conter algumas impurezas. Nesses fornos, ele é aquecido novamente e passa por processos de filtragem para remover elementos indesejados, garantindo a pureza necessária para aplicações de alta tecnologia.

Finalmente, o alumínio puro e líquido é despejado em moldes para formar enormes lingotes, que podem pesar várias toneladas, ou em formatos menores. Eles passam por um processo de resfriamento controlado para garantir que se solidifiquem sem defeitos estruturais. Uma vez prontos, esses lingotes brilhantes são o produto final da fundição. Eles são empilhados, armazenados e transportados para indústrias em todo o mundo.

Conclusão: O Ciclo Completo de um Material Extraordinário

Da mina à fundição, a jornada do alumínio é um feito espetacular de ciência e engenharia. Aquela rocha avermelhada, extraída da terra com força e precisão, passa por uma metamorfose completa. Ela é esmagada, dissolvida, purificada e finalmente quebrada por uma força elétrica invisível para revelar o metal leve e prateado que conhecemos tão bem.

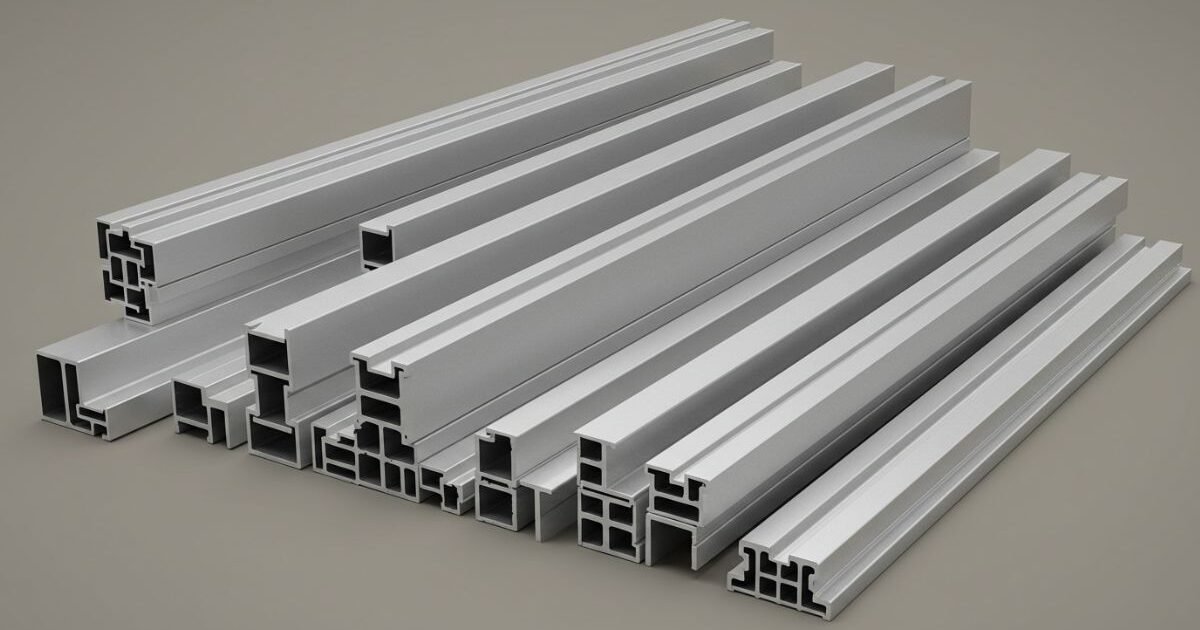

Esses lingotes de alumínio são o ponto de partida para um novo ciclo de criação. Eles serão derretidos novamente, misturados com outros metais para formar ligas com propriedades específicas, e então moldados, extrudados e laminados para se tornarem as peças que compõem nosso mundo. Eles se transformarão em latas de bebidas, esquadrias de janelas, componentes de smartphones, painéis de carros e as asas dos aviões que nos levam através dos continentes.

Da próxima vez que você segurar um objeto de alumínio, reserve um momento para pensar em sua origem. Pense na rocha, na explosão, na pá gigante, no pó branco e no banho de fogo e eletricidade. Você estará segurando não apenas um pedaço de metal, mas o resultado final de um dos processos industriais mais impressionantes e importantes da civilização moderna. Um verdadeiro milagre da engenharia, nascido das profundezas da Terra.

Gerar Post/Story